Avtomobilin digər hissələrinin daşıyıcısı kimi avtomobil kuzovunun istehsal texnologiyası birbaşa avtomobilin ümumi istehsal keyfiyyətini müəyyən edir. Avtomobil kuzovunun istehsalı prosesində qaynaq mühüm istehsal prosesidir. Hal-hazırda avtomobil kuzovunun qaynağı üçün istifadə olunan qaynaq texnologiyalarına əsasən müqavimət nöqtəsi qaynağı, ərimiş inert qazla qorunan qaynaq (MIG qaynağı) və ərimiş aktiv qazla qorunan qövs qaynağı (MAG qaynağı), həmçinin lazer qaynağı daxildir.

Optik-mexaniki inteqrasiya ilə qabaqcıl qaynaq texnologiyası olaraq, lazer qaynaq texnologiyası ənənəvi avtomobil gövdəsi qaynaq texnologiyası ilə müqayisədə yüksək enerji sıxlığı, sürətli qaynaq sürəti, aşağı qaynaq gərginliyi və deformasiya və yaxşı elastiklik üstünlüklərinə malikdir.

Avtomobilin kuzov quruluşu mürəkkəbdir və kuzov hissələri əsasən nazik divarlı və əyri komponentlərdən ibarətdir. Avtomobil gövdəsinin qaynağı, gövdə materiallarının dəyişməsi, bədən hissələrinin müxtəlif qalınlığı, müxtəlif qaynaq trayektoriyaları və birləşmə formaları kimi qaynaq çətinlikləri ilə üzləşir. Bundan əlavə, avtomobil gövdəsinin qaynağı qaynaq keyfiyyətinə və qaynaq səmərəliliyinə yüksək tələblərə malikdir.

Uyğun qaynaq prosesinin parametrlərinə əsaslanaraq, lazer qaynağı qaynaq zamanı əsas avtomobil gövdə hissələrinin yüksək yorğunluq müqavimətini və zərbəyə davamlılığını təmin edə bilər, beləliklə, bədən qaynaqının keyfiyyətini və xidmət müddətini təmin edir. Lazer qaynaq texnologiyası müxtəlif birləşmə formaları, müxtəlif qalınlıqlar və müxtəlif material növləri ilə avtomobil kuzov hissələrinin qaynaqına uyğunlaşa bilər, avtomobil kuzov istehsalında elastiklik tələbini ödəyə bilər. Buna görə də lazer qaynaq texnologiyası avtomobil sənayesinin yüksək keyfiyyətli inkişafına nail olmaq üçün mühüm texniki vasitədir.

Avtomobil orqanları üçün lazer qaynaq prosesi

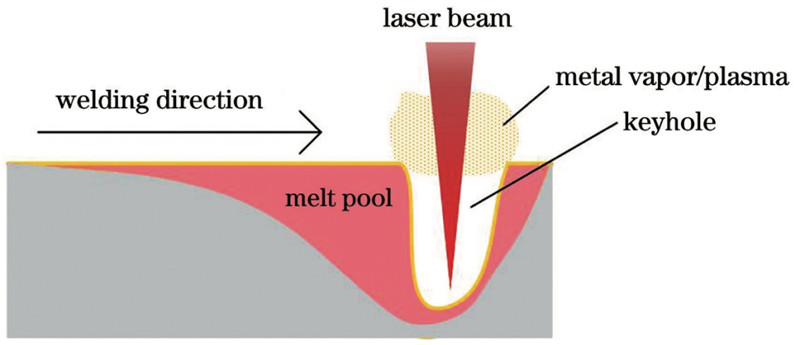

Lazer dərin qaynaq qaynağı prosesinin prinsipi: Lazer gücünün sıxlığı müəyyən bir səviyyəyə çatdıqda, material səthi buxarlanır və beləliklə bir açar deliği meydana gəlir. Çuxurun içindəki metal buxar təzyiqi ətrafdakı mayenin statik təzyiqi və səthi gərginliyi ilə dinamik tarazlığa çatdıqda, lazer açar dəliyindən dəliyin dibinə qədər şüalana bilər və lazer şüasının hərəkəti ilə davamlı qaynaq olur. formalaşmışdır. Lazer dərin qaynaq qaynağı prosesində iş parçasının öz materialını bir qaynaqda qaynaq etmək üçün köməkçi axın və ya doldurucu əlavə etməyə ehtiyac yoxdur.

Lazer dərin qaynaq qaynağı ilə əldə edilən qaynaq tikişi ümumiyyətlə hamar və kiçik deformasiya ilə düzdür, bu da avtomobil gövdəsinin istehsal dəqiqliyini artırmaq üçün əlverişlidir. Qaynaq tikişinin dartılma gücü yüksəkdir, bu da avtomobil gövdəsinin qaynaq keyfiyyətini təmin edir. Qaynaq sürəti sürətlidir, bu da qaynaq istehsalının səmərəliliyini artırmaq üçün əlverişlidir.

Avtomatik gövdə qaynaq prosesində, lazer dərin ərimə qaynaq prosesinin istifadəsi hissələrin, qəliblərin və qaynaq alətlərinin sayını əhəmiyyətli dərəcədə azalda bilər, beləliklə bədənin ölü çəkisini və istehsal xərclərini azaldır. Bununla belə, lazer dərin qaynaq qaynağı prosesi qaynaq ediləcək hissələrin montaj boşluğuna daha az dözümlüdür və montaj boşluğunun 0,05 ilə 2 mm arasında nəzarət edilməsi lazımdır. Montaj boşluğu çox böyükdürsə, gözeneklilik kimi qaynaq qüsurları meydana gələcək.

Hazırkı tədqiqatlar göstərir ki, eyni materialın avtokorpusunun qaynaqında lazer dərin ərimə qaynaqının proses parametrlərini optimallaşdırmaqla yaxşı səth əmələ gəlməsi, daha az daxili qüsurlar və əla mexaniki xassələrə malik qaynaq əldə etmək mümkündür. Qaynaqın əla mexaniki xassələri avtomobil gövdəsinin qaynaqlanmış komponentlərinin istifadə tələblərinə cavab verə bilər. Bununla birlikdə, avtomobil gövdəsinin qaynaqında alüminium ərintisi-polad heterojen metal lazer dərin ərimə qaynaq prosesinin nümayəndəsi olaraq yetkin deyil, baxmayaraq ki, bir keçid təbəqəsi əlavə etməklə qaynağın əla performansını əldə edə bilər, lakin müxtəlif keçid təbəqəsi materialları IMC təbəqəsinin təsir mexanizmi və onun qaynaq mexanizminin mikro strukturuna təsiri aydın deyil, daha dərindən öyrənməyə ehtiyac var.

Avtomatik Bədən Lazer Telinin Doldurulması Qaynaq Prosesi

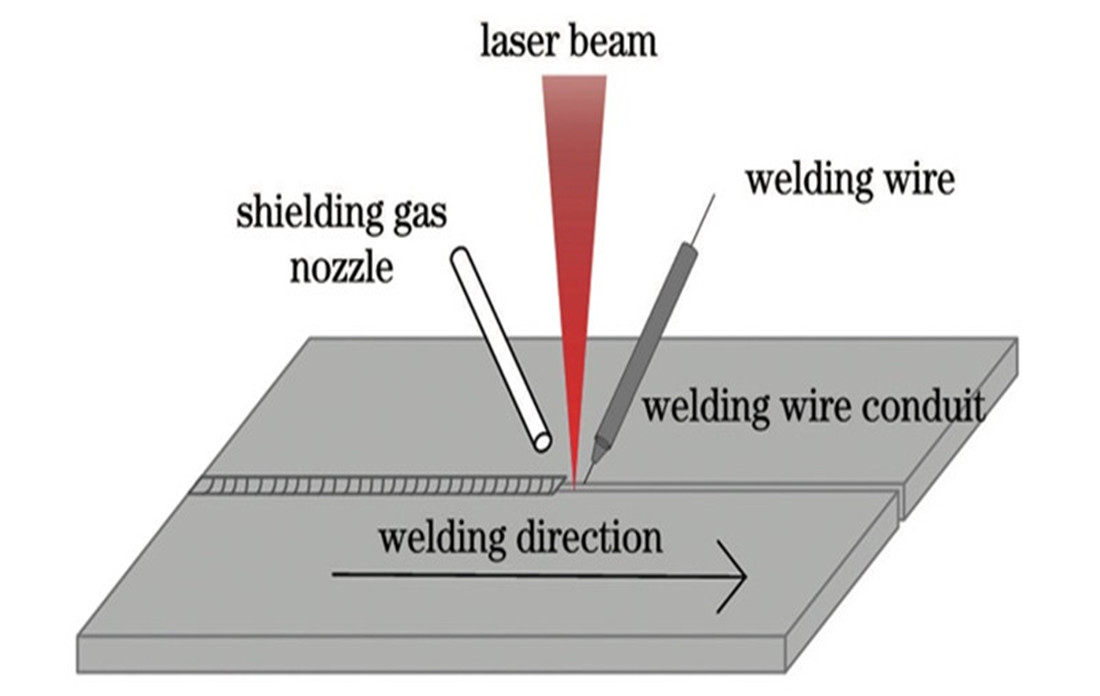

Lazer doldurucu qaynaq prosesi aşağıdakı prinsipə əsaslanır: Qaynaq tikişi əvvəlcədən xüsusi bir məftillə doldurularaq və ya lazer qaynaq prosesi zamanı naqilin eyni vaxtda qidalanması ilə formalaşır. Bu, lazer dərin qaynaq qaynağı zamanı qaynaq hovuzuna təxminən homojen miqdarda məftil materialının verilməsinə bərabərdir. Aşağıdakı diaqram lazer doldurucu qaynaq prosesini göstərir.

Lazer dərin qaynaq qaynağı ilə müqayisədə, lazer doldurucu qaynaq avtomatik gövdə qaynaqında iki üstünlüyə malikdir: birincisi, qaynaq ediləcək avtomobil gövdə hissələri arasında montaj boşluğunun tolerantlığını əhəmiyyətli dərəcədə yaxşılaşdıra və lazer dərin qaynaq qaynağı üçün yüksək əyilmə boşluğu tələbi problemini həll edə bilər. ; ikincisi, müxtəlif tərkibli tellərdən istifadə etməklə qaynaq sahəsində toxuma paylanmasını yaxşılaşdıra və sonra qaynaq işini tənzimləyə bilər.

Avtomobil gövdəsinin istehsalı prosesində lazer doldurucu qaynaq prosesi əsasən alüminium ərintisi və bədənin polad hissələrini qaynaq etmək üçün istifadə olunur. Xüsusilə avtomobil gövdəsinin alüminium ərintisi hissələrinin qaynaq prosesində, ərimiş hovuzun səthi gərginliyi kiçikdir, bu, asanlıqla ərimiş hovuzun dağılmasına səbəb ola bilər, lazer doldurucu qaynaq prosesi isə ərimiş hovuzun çökməsi problemini daha yaxşı həll edə bilər. lazer qaynaq prosesində telin əriməsi vasitəsilə.

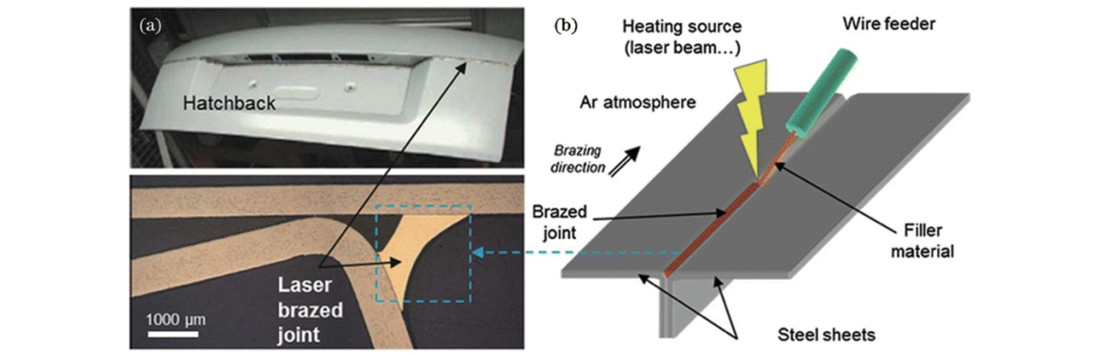

Avtomobil gövdəsinin lazerlə lehimləmə prosesi

Lazer lehimləmə prosesi aşağıdakı prinsipə əsaslanır: Lazerdən istilik mənbəyi kimi istifadə edərək, lazer şüası fokuslanır və telin səthinə şüalanır, məftil əriyir, ərimiş məftil damcılayır və qaynaq ediləcək iş parçasını doldurur, və ərimə və diffuziya kimi metallurgiya effektləri lehimləmə materialı ilə iş parçası arasında baş verir və bununla da iş parçası birləşir. Lazer doldurucu qaynaq prosesindən fərqli olaraq, lazer lehimləmə prosesi qaynaq ediləcək iş parçasını deyil, yalnız teli əridir. Lazer lehimləmə yaxşı qaynaq sabitliyinə malikdir, lakin yaranan qaynağın dartılma gücü aşağıdır. Şəkil 3 avtomobil baqaj bölməsinin qapaqlarının qaynaqlanmasında lazer lehimləmə prosesinin tətbiqini göstərir

Avtomatik kuzov qaynağı prosesində lazer lehimləmə prosesi əsasən yüksək birləşmə gücü tələb etməyən bədən hissələrinin qaynaqlanması üçün istifadə olunur, məsələn, üst qapaq və yan ətraflar arasında qaynaq, baqajın yuxarı və aşağı hissələri arasında qaynaq bölmənin qapağı və s. VW, Audi və digər orta və yüksək səviyyəli modellərin üst örtüyü lazer lehimləmə prosesindən istifadə edir.

Avtomobil gövdələrinin lazer lehimli birləşmələrindəki əsas qüsurlara kənarların dişləməsi, məsaməlilik, qaynaq deformasiyası və s. daxildir və qüsurlar proses parametrlərinin tənzimlənməsi və çoxfokuslu lazer lehimləmə prosesindən istifadə etməklə əhəmiyyətli dərəcədə aradan qaldırıla bilər.

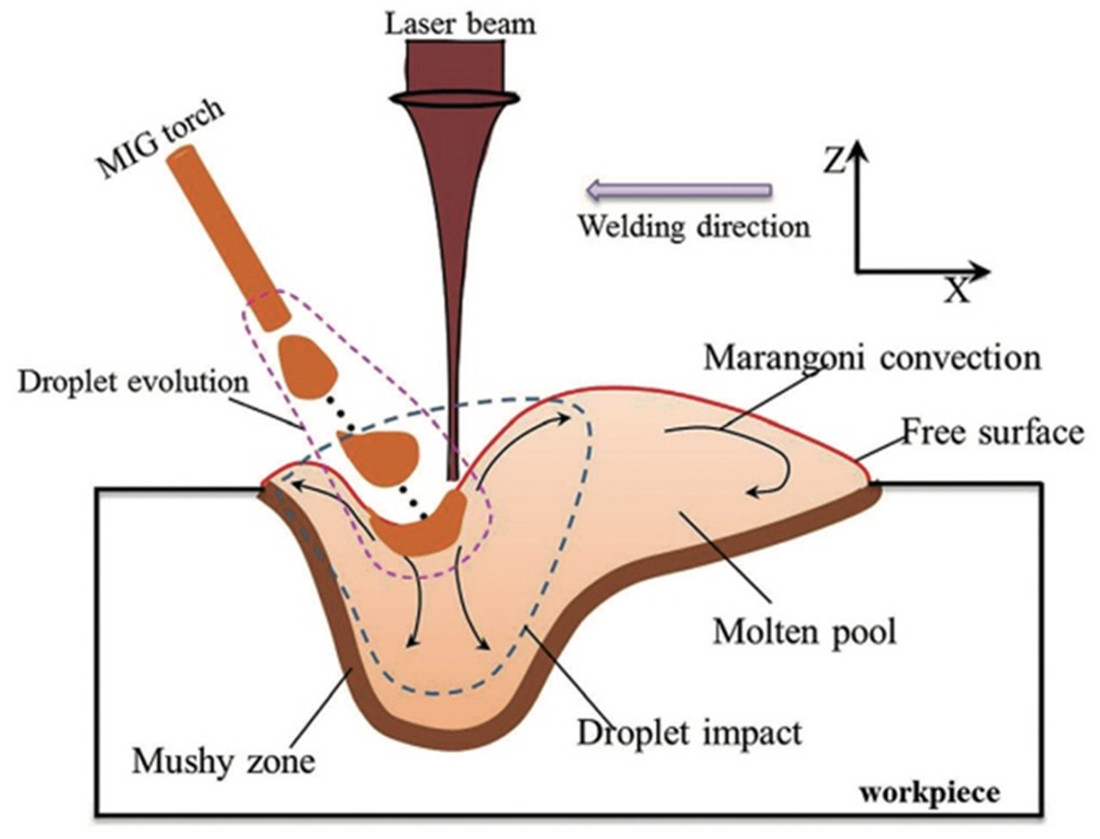

Avtomobil gövdəsinin lazer-qövs kompozit qaynaq prosesi

Lazer-qövslü kompozit qaynaq prosesinin prinsipi belədir: qaynaq ediləcək iş parçasının səthinə eyni vaxtda təsir etmək üçün iki istilik mənbəyi, lazer və qövsdən istifadə olunur və iş parçası əridilir və qaynaq tikişi əmələ gətirilir. Aşağıdakı diaqram lazer-qövs qaynaq prosesini göstərir.

Lazer-qövslü kompozit qaynaq lazer qaynağının və qövs qaynağının üstünlüklərini birləşdirir: birincisi, ikili istilik mənbələrinin təsiri altında qaynaq sürəti artırıla bilər, istilik girişi kiçik olur, qaynaq deformasiyası kiçik olur, lazer qaynaqının xüsusiyyətlərini saxlayır. ; ikincisi, daha yaxşı körpü qurma qabiliyyəti, montaj boşluğunun tolerantlığı daha böyükdür; üçüncüsü, ərimiş hovuzun bərkimə sürəti daha yavaş olur ki, bu da məsamələrin, çatların və digər qaynaq qüsurlarının aradan qaldırılmasına kömək edir, istilikdən təsirlənən zonanın təşkilini və işini yaxşılaşdırır Dördüncüsü, qövs sayəsində qaynaq edə bilir yüksək əks etdirən və yüksək istilik keçiriciliyi olan materiallar, daha geniş tətbiq olunan materiallarla.

Avtomobil kuzovunun istehsal prosesində, lazer - qövs kompozit qaynaq prosesi əsasən alüminium ərintisi komponentləri və alüminium ərintisi - polad oxşar olmayan metalların qaynaqlanmasıdır, qaynağın daha böyük hissələrinin, məsələn, avtomobilin qapısının yerləşdiyi hissənin montaj boşluğu üçün. qaynaq, bunun səbəbi montaj boşluğunun lazer - qövs kompozit qaynaq körpü performansı üçün əlverişli olmasıdır. Bundan əlavə, lazer-MIG qövslü kompozit qaynaq texnologiyası Audi kuzovun yan dam şüası mövqeyinə də tətbiq edilir.

Avtomatik gövdə qaynaq prosesində, lazer-qövs kompozit qaynaq tək lazer qaynağı ilə müqayisədə böyük boşluqlara dözümlülük üstünlüyünə malikdir, lakin lazer-qövs kompozit qaynaq lazer və qövsün nisbi mövqeyinin, lazer qaynaq parametrlərinin, qövsün hərtərəfli nəzərə alınmasını tələb edir. parametrlər və digər amillər. Lazer-qövs qaynağı prosesinin istilik və kütlə ötürmə davranışı mürəkkəbdir, xüsusilə heterojen material qaynaqının enerji tənzimlənməsi və IMC qalınlığı və toxuma tənzimlənməsi mexanizmi hələ də aydın deyil və tədqiqatların daha da gücləndirilməsini tələb edir.

Digər avtomobil gövdəsinin lazer qaynaq prosesləri

Lazer dərin qaynaq qaynağı, lazer doldurucu qaynaq, lazer lehimləmə və lazer-qövslü kompozit qaynaq və digər qaynaq prosesləri daha yetkin bir nəzəriyyəyə və geniş praktik tətbiqlərə malikdir. Avtomobil sənayesinin kuzov qaynaqının səmərəliliyinə olan tələbləri artdıqca və yüngül istehsalda fərqli materialların qaynaqına tələbat artdıqca, lazer nöqtəli qaynaq, lazer salınım qaynağı, çox lazer şüa qaynağı və lazer uçuş qaynağı diqqəti cəlb etdi.

Lazer nöqtəli qaynaq prosesi

Lazer nöqtəli qaynaq sürətli qaynaq sürəti və yüksək qaynaq dəqiqliyi kimi üstün üstünlükləri olan qabaqcıl lazer qaynaq texnologiyasıdır. Lazer nöqtə qaynaqının əsas prinsipi lazer şüasını qaynaq ediləcək hissənin bir nöqtəsinə yönəltməkdir ki, bu nöqtədə metal dərhal ərisin və istilik keçiriciliyi qaynağı və ya dərin qaynaq qaynağı effektinə nail olmaq üçün lazer sıxlığını tənzimləyərək, lazer şüası işləməyi dayandırdıqda, maye metal geri axır, bərkiyir və birləşmə əmələ gətirir.

Lazer nöqtə qaynaqının iki əsas forması var: impulslu lazer nöqtə qaynağı və davamlı lazer nöqtə qaynağı. İmpulslu lazer nöqtəli qaynaqda lazer şüası yüksək pik enerjiyə malikdir, lakin fəaliyyət müddəti qısadır və ümumiyyətlə maqnezium ərintiləri və alüminium ərintiləri kimi yüngül metalların qaynaqlanması üçün istifadə olunur. Davamlı lazer nöqtəli qaynaqda lazer şüası yüksək orta gücə və uzun lazer fəaliyyət müddətinə malikdir və daha çox polad qaynaq üçün istifadə olunur.

Avtomatik gövdə qaynaqında, müqavimət nöqtəsi qaynağı ilə müqayisədə, lazer nöqtəli qaynaq, avtomobil gövdəsi materiallarının müxtəlif dövrə boşluqları altında yüksək keyfiyyətli qaynaq tələbini ödəyə bilən təmassız və öz-özünə dizayn edilmiş spot qaynaq trayektoriyasının üstünlüklərinə malikdir.

Lazer salınımlı qaynaq prosesi

Lazer salınımlı qaynaq son illərdə təklif edilən və geniş diqqəti cəlb edən yeni lazer qaynaq texnologiyasıdır. Bu texnologiyanın prinsipi lazer qaynaq başlığına salınan güzgü birləşdirərək lazer şüasının sürətli, nizamlı və kiçik salınmasına nail olmaqdan ibarətdir və bununla da lazer qaynağı zamanı irəliyə doğru hərəkət edərkən şüanı qarışdırmaq effektinə nail olmaqdır.

Lazer salınımlı qaynaq prosesində əsas rəqs trayektoriyalarına aşağıdakılar daxildir: eninə salınım, uzununa salınım, dairəvi salınım və sonsuz salınım. Lazer salınımlı qaynaq prosesi avtomobil gövdəsinin qaynaqında əhəmiyyətli üstünlüklərə malikdir, çünki ərimə hovuzunun axın vəziyyəti lazer şüasının salınması ilə əhəmiyyətli dərəcədə dəyişir, buna görə də proses əridilməmiş qüsurları aradan qaldıra, taxılların incəliyinə nail ola bilər və qaynaq zamanı gözenekliliyi yatıra bilər. eyni avtomobil kuzov materialı və müxtəlif materialların qeyri-kafi qarışdırılması problemlərini və fərqli avtomobil kuzov materiallarının qaynaqında qaynaq tikişinin zəif mexaniki xüsusiyyətlərini yaxşılaşdırır.

Çox lazer şüa qaynaq prosesi

Hal-hazırda, qaynaq başlığında quraşdırılmış şüa parçalayıcı moduldan istifadə edərək, bir lazer şüasını çoxlu lazer şüalarına bölmək üçün fiber lazerlərdən istifadə edilə bilər. Çox lazer şüa qaynağı qaynaq prosesində çoxlu istilik mənbələrinin tətbiqinə bərabərdir. Şüanın enerji paylanmasını tənzimləməklə, müxtəlif şüalar müxtəlif funksiyalara nail ola bilər, məsələn: daha yüksək enerji sıxlığı olan şüa dərin ərimə qaynağından məsul olan əsas şüadır; aşağı enerji sıxlığı olan alt şüa material səthini təmizləyə və əvvəlcədən qızdıra bilər və lazer şüasının enerjisinin material tərəfindən udulmasını artıra bilər.

Çox lazer şüası ilə qaynaq prosesi sink buxarının buxarlanma davranışını və sinklənmiş polad təbəqələrin qaynağı zamanı ərimə hovuzunun dinamik davranışını yaxşılaşdıra, sıçrama problemini yaxşılaşdıra və qaynaq tikişinin dartılma gücünü artıra bilər.

Lazer uçuş qaynaq prosesi

Lazer uçuş qaynaq texnologiyası yüksək qaynaq səmərəliliyi və qaynaq trayektoriyasının avtonom dizaynı ilə yeni lazer qaynaq texnologiyasıdır. Lazer uçuş qaynaqının əsas prinsipi ondan ibarətdir ki, lazer şüası skan edən güzgünün X və Y güzgülərinə düşdükdə, lazer şüasının istənilən bucaqda əyilməsinə nail olmaq üçün güzgünün bucağı avtonom proqramlaşdırma vasitəsilə idarə olunur.

Ənənəvi olaraq, avtomobil gövdəsinin lazer qaynağı əsasən qaynaq effektinə nail olmaq üçün sinxron hərəkət üçün lazer qaynaq başlığını idarə etmək üçün qaynaq robotuna əsaslanır. Bununla belə, qaynaq robotunun təkrarlanan qarşılıqlı hərəkəti qaynaqların çoxluğuna və qaynaqların uzunluğuna görə avtokorpusun qaynaqının səmərəliliyini ciddi şəkildə məhdudlaşdırır. Bunun əksinə olaraq, lazerlə uçuş qaynağı sadəcə reflektorun bucağını tənzimləməklə müəyyən diapazonda həyata keçirilə bilər. Buna görə də, lazer uçuş qaynaq texnologiyası qaynaq səmərəliliyini əhəmiyyətli dərəcədə artıra bilər və geniş tətbiq perspektivinə malikdir.

Xülasə

Avtomobil sənayesinin inkişafı ilə bədən qaynaq texnologiyasının gələcəyi həm qaynaq prosesində, həm də ağıllı texnologiyada inkişaf etməyə davam edəcəkdir.

Avtomobil gövdəsi, xüsusilə yeni enerjili avtomobil gövdəsi, yüngül çəki istiqamətində inkişaf edir. Yüngül ərintilər, kompozit materiallar və heterojen materiallar avtomobil gövdəsində daha geniş istifadə ediləcək, adi lazer qaynaq prosesi onun qaynaq tələblərinə cavab vermək çətindir, buna görə də yüksək keyfiyyətli və səmərəli qaynaq prosesi gələcək inkişaf tendensiyasına çevriləcəkdir.

Son illərdə lazer yelləncək qaynağı, çox lazer şüa qaynağı, lazer uçuş qaynağı və s. kimi yaranan lazer qaynaq prosesi ilkin nəzəri tədqiqat və prosesin kəşfiyyatının qaynaq keyfiyyəti və qaynaq səmərəliliyində olmuşdur. Gələcəkdə yeni yaranan lazer qaynaq prosesi və avtomobil gövdəsinin yüngül materialları, heterojen materialların qaynağı və digər ssenarilər, lazer şüasının fırlanma trayektoriyası dizaynı, çox lazer şüasının enerji hərəkət mexanizmi və uçuş qaynaqının səmərəliliyinin artırılması və digər aspektlər olmalıdır. yetkin yüngül avto gövdə qaynaq prosesini araşdırmaq üçün dərin araşdırma.

Avtomobil gövdəsinin lazer qaynaq texnologiyası ağıllı texnologiya ilə dərindən inteqrasiya olunur, avtomobil gövdəsinin lazer qaynaq vəziyyətinin real vaxt rejimində tanınması və proses parametrlərinə əks əlaqə nəzarəti qaynaq keyfiyyətində həlledici rola malikdir. Mövcud ağıllı lazer qaynaq texnologiyası əsasən qaynaqdan əvvəl trayektoriyanın planlaşdırılması və izlənilməsi və qaynaqdan sonrakı keyfiyyətin yoxlanılması üçün istifadə olunur. Qaynaq qüsurlarının aşkarlanması və parametrlərin adaptiv tənzimlənməsi sahəsində yerli və xarici tədqiqatlar hələ başlanğıc mərhələsindədir və lazer qaynaq prosesinin parametrlərinə adaptiv idarəetmə texnologiyası avtomobil kuzov istehsalında tətbiq edilməmişdir.

Buna görə də, avtomatik gövdə qaynaq prosesinin xüsusiyyətlərində lazer qaynaq texnologiyasının tətbiqi üçün gələcəyin lazer qaynaqını təmin etmək üçün qabaqcıl çox sensorlu nüvəli lazer qaynaq ağıllı algılama sistemi və yüksək sürətli yüksək dəqiqlikli qaynaq robotu idarəetmə sistemi ilə inkişaf etdirilməlidir. yüksək keyfiyyətli və səmərəli emal təmin etmək üçün "qaynaq əvvəli trayektoriyasının planlaşdırılması - qaynaq parametrlərinə adaptiv nəzarət qaynaqdan sonrakı keyfiyyətin onlayn yoxlanması" bağlantısı vasitəsilə real vaxt rejimində ağıllı texnologiya və hər bir əlaqənin dəqiqliyi.

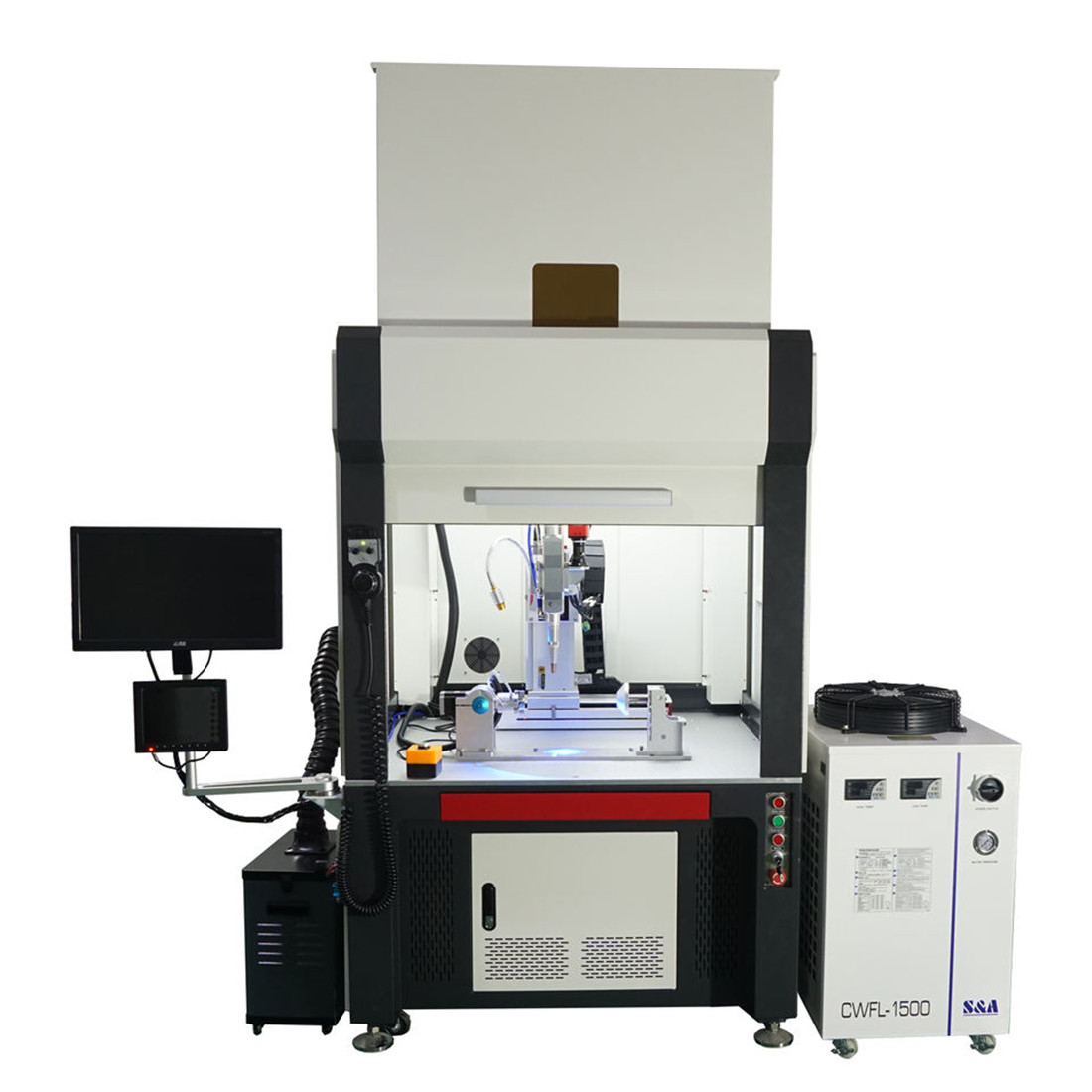

Maven lazer avtomatlaşdırma şirkəti 14 ildir lazer sənayesinə diqqət yetirir, biz lazer qaynaqında ixtisaslaşmışıq, robot qol lazer qaynaq maşınımız, Cədvəl Avtomatik Lazer Qaynaq maşını, Əl Lazer Qaynaq maşını, əlavə olaraq lazer qaynaq maşını, lazer kəsmə maşını da var. və lazer markalama oyma maşını, bizdə çoxlu lazer qaynaq həlli halları var, əgər maraqlanırsınızsa, həmişə bizimlə əlaqə saxlaya bilərsiniz.

Göndərmə vaxtı: 09 dekabr 2022-ci il